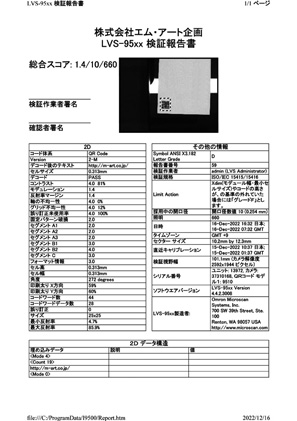

バーコード検証サービス

■バーコードの検証とは

各種バーコード(1次元シンボル、2次元シンボル)の印刷に関する規格は、バーコード印刷品質試験仕様JISX0520(ISO/IEC 15416)となります。

各種バーコードの検証には、これらの印刷に関する規格を評価する専用の検証機を使用します。

その他の検証規格にも対応可能です

ご注意

携帯電話やスマートホンに搭載されているバーコードリーダー(アプリ)は、通常のバーコードスキャナとは読み取りの仕組みが異なるため、検証用途はもちろん、読み取り確認としても使用できません。

■評価グレードと実際の読み取り

評価グレードの高いバーコードシンボルほど、容易かつ迅速な読み取りが期待できます。グレード「A」では一度のスキャンでの読み取りが期待できますが、グレード「D」では複数回のスキャンが要求されたり読み取りできなかったりします。許容最低グレードは、JANコードでは「C」となります。

ご注意

印刷品質のほか、サイズが適合しない場合(バー幅の過度の増減、縮小、天地カット等)にも読み取り不可となることがあります。また、バーコードと目視情報が一致しているか、商品アイテムコードに重複はないか、印刷位置は適切かどうか等にもご注意ください。

■検証

印刷サンプル、校正刷、出稿データからバーコード、2次元コードを検証するサービスです。検証には、バーコード検証機仕様(ISO15426)に準拠した検証機を使用いたします。

| 区分 | 検証結果出力サービス価格 |

| お持込 ・QRコード ・データマトリックス | 1点につき ¥2,500(税別)から |

| お持込 ・PDF417 | 1点につき ¥2,500(税別)から |

| お持込 ・書籍JAN(2段) ・GS1合成シンボル | 1点につき ¥2,500(税別)から |

| お持込 上記以外の リニアバーコード | 1点につき ¥2,000(税別) |

| 弊社作成データの場合 | 1点につき ¥1,000(税別) |

校正刷・サンプルの返送料やプリントアウトの発送料は別途かかります。

| 検証機 | 制作見本 |

|---|---|

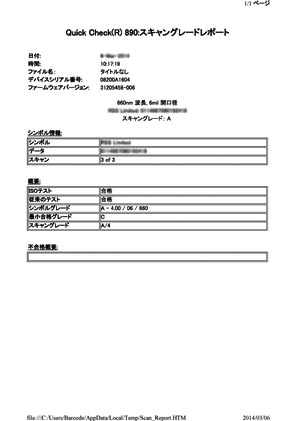

| Quick Check 890 |

|

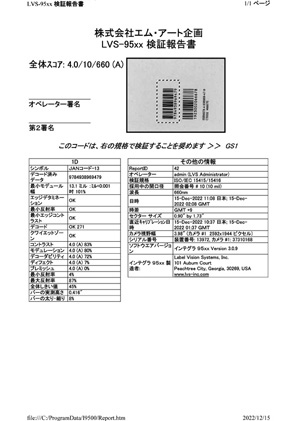

| LVS INTEGRA 9510 |

|

■検証機

|

|

|

|

■ご注文/お問い合わせ

営業時間:平日(月~金)9時~18時

FAX・メール受付:24時間

![]()

![]()

■バーコード印刷品質試験仕様

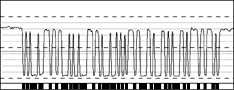

一度のスキャンで得られる走査反射波形から9つのパラメータが評価されます。そのうち5つのパラメータは「合格」または「不合格」となり、残りの4つについてはグレード評価されます(A、B、C、D、F)。

- スキャングレード

- 一度のスキャンで評価されたパラメータのうち一番低い評価グレードとなります。検証レポートでは、複数回のスキャンのうち最高の評価グレードとなったスキャングレードが表示されます。

- シンボルグレード

- 検証結果の合否を表す指標です。複数回のスキャングレードの平均値で表します。

- デコード

- バーとスペースのパターンがバーコードの規格に一致しているかどうかを判定します。デコードできない場合、チェックデジットが正しくない場合、有効なシンボルに一致しない場合には不合格となります。バーとスペースの配列にデコードアルゴリズムを適用し、数字とガードバー等の配列に変換、チェックデジットが正しいかを評価することによって判定されます。

不合格になる原因 クワイエットゾーンが確保できていない/ バー幅が過度に増加している(太り)/ バー幅が過度に減少している(細り)/ チェックデジットの誤り/ グローバル閾値(エッジ判定)で不合格 - 最小反射率

- 最も暗いバーの反射率が、最も明るいスペースの反射率の50%以下であれば合格、超える場合は不合格となります。

不合格になる原因 バーの色が薄い/バーが網点になっている/下地の色が濃い/バーの色が赤色光の下で暗く見える色でない/下地の色が赤色光の下で暗く見える色になっている - 色を選ぶポイント

- 下地:白、暖色系(赤、オレンジ、黄色)

バー:黒、茶、青、緑 - シンボルコントラスト

- バーとスペースの反射率差の最大値によりグレード評価されます(A~F)。

グレードが低くなる原因 バーの色が薄い/バーが網点になっている/下地の色が濃い/バーの色が赤色光の下で暗く見える色でない/下地の色が赤色光の下で暗く見える色になっている - 最小エッジコントラスト

- 隣接するバーとスペースの反射率の差の最小部分が15%以上あれば合格、満たない場合は不合格となります。

不合格になる原因 インクのにじみ/バーの色が薄い/バーが網点になっている/下地の色が濃い/バーの色が赤色光の下で暗く見える色でない/下地の色が赤色光の下で暗く見える色になっている/X寸法が小さすぎる - モジュレーション

- 最小エッジコントラストをシンボルコントラスト比でグレード評価します(A~F)。

グレードが低くなる原因 X寸法が小さすぎる - 欠陥

- バー領域の抜けやスペース領域のドットの発生具合をグレード評価します(A~F)。

グレードが低くなる原因 インクの抜けやスポット - デコーダビリティ

- デコードのしやすさをグレード評価します(A~F)。

グレードが低くなる原因 バー幅が過度に増加している(太り)/ バー幅が過度に減少している(細り) - グローバル閾値(エッジ判定)

- バーとスペースの数がバーコードの規格に一致しているかどうかを判定します。一致しなければ不合格となります。グローバル閾値(最小反射率と最大反射率の中間値)より上の領域をスペース、下の領域をバーとして、各エレメント判定されるため、グローバル閾値の判定が不合格であればエッジ判定も不合格となります。

不合格になる原因 重大な欠陥/シンボルコントラストが低い/X寸法が小さすぎる - クワイエットゾーン

- ほとんどのリニアシンボルでは、左右の外側に隣接したスペース領域が必要です。必要な領域が確保されていない場合は不合格となります。

不合格になる原因 クワイエットゾーンに絵柄・写真などが印刷されてしまっている/ パッケージやシールの端にシンボルを配置し、クワイエットゾーンが確保できていない/ クワイエットゾーンに影響する方法で包装されている

走査反射波形

■従来型の品質属性

- PCS(従来型のコントラスト指標)

- バー幅増減値(従来型のサイズ指標)